綿密に計画、準備された一連のプロジェクトの中で、スイスの大手乳製品加工メーカーである Emmi社のSuhr拠点では、物流センター倉庫が稼働する中で69台のACファンを最新のECファンに交換。プロジェクトマネージャーのMatthias Künzli氏は、大幅な省エネの実現とそれ以上の効果に満足しています。

Matthias Künzli氏は、スイスのSuhrにある乳製品加工メーカー Emmi社におけるオートメーションのスペシャリストです。しかし、ここ数か月、自分の担当外ではありますが、身近にあるテーマに懸命に取り組んでいます。それは、物流センター倉庫の冷却システムを最新化し、エネルギー効率を高めることです。「倉庫の冷却システムは20年以上も稼働しているため、今後、故障や修理が頻繁に発生することは明らかでした。それに加えて、システム全体がもはや時代遅れだったのです。」と彼は説明します。

これは、Suhrの物流拠点では、数年前まで、乳製品に加えて肉、卵、野菜などが保管・集荷されていたことも影響しています。「これらの製品は、より低い温度が求められ、結果ファンの冷却能力は主にこれに対応できるよう設計されていました。」とKünzli氏は言います。近年、Suhrの拠点は拡張され、この倉庫はミルクとバターの中心拠点となりました。「ミルクとバターは、要は液体と脂肪です。」とKünzli氏は説明します。

必要に応じた冷却システムの改修

Emmi社では、持続可能性は常に重要な課題となっており、企業戦略にもしっかりと組み込まれています。また、Emmi社は、持続可能性モデルとネットゼロを達成するため、温室効果ガス排出量を削減するための戦略的、かつ科学的裏付けのある目標を設定しており、まず2027年までに自社の排出量(スコープ1とスコープ2)を60%削減したいと考えています。

エネルギー効率はここでも重要な問題です。「私たちは10年以上にわたって、蒸気、水、ガス、電気など、あらゆる媒体のエネルギー効率の最適化に取り組んできました。」とKünzli氏は言います。「電力の場合、省エネ効果を判断する最も簡単な方法は、ビフォー/アフターを測定することです。この測定結果を示すことで、このエネルギー効率の最新化プロジェクトも経営陣に伝えやすくなります。」

“私たちは10年以上にわたって、あらゆる媒体のエネルギー効率の最適化に取り組んできました。電力の場合、ビフォー/アフターの測定が簡単に実施できるので、最新化プロジェクトが伝わりやすいです。”

MATTHIAS KÜNZLI氏:EMMI社オートメーション スペシャリスト

Matthias Künzli氏は仕事に取りかかり、既存のファンをより詳しく調べました。

「設置されているファンの数とその合計消費電力に衝撃を受けました。物流センターを運営していく際に、これだけの電力は必要ありませんが、古いファンの回転数を調整するのは容易ではなく、電力を削減することはできませんでした。」と彼は説明します。「加えて、ACファンの効率は非常に悪かったのです。」包括的に改修する時期が来ました!

不可能なことはない

Matthias Künzli氏は物事を簡単に進めることはしませんでした。

彼は、設置されているファンの種類を丹念にリストアップし、電力消費量を測定、性能クラスと風量を比較して、エネルギー効率に優れた冷却装置へと改修できるパートナーを探しました。「私は最先端のファンを既存の装置に搭載したいと考えていました。」と彼は言います。

「天井クーラーは非常に頑丈で、消耗部品がほとんどありませんでした。それを捨ててしまうのは、単に持続可能性にそぐわないことになります。」しかし、彼がコンタクトした冷蔵庫メーカーのほとんどは、まさにその方法を推奨していました。2020年にebm‑papstのセミナーに参加したKünzli氏は、最新のECファンの性能と、スイスにあるebm‑papst子会社の従業員の献身的な姿勢に感銘を受けていました。「彼らは最初から私のプロジェクトに協力してくれました。『それはできない』と言われることはありませんでした。」と、ebm‑papstのファンを使って冷却システムを改修することを決めたKünzli氏は言います。

優れた計画が実を結ぶ

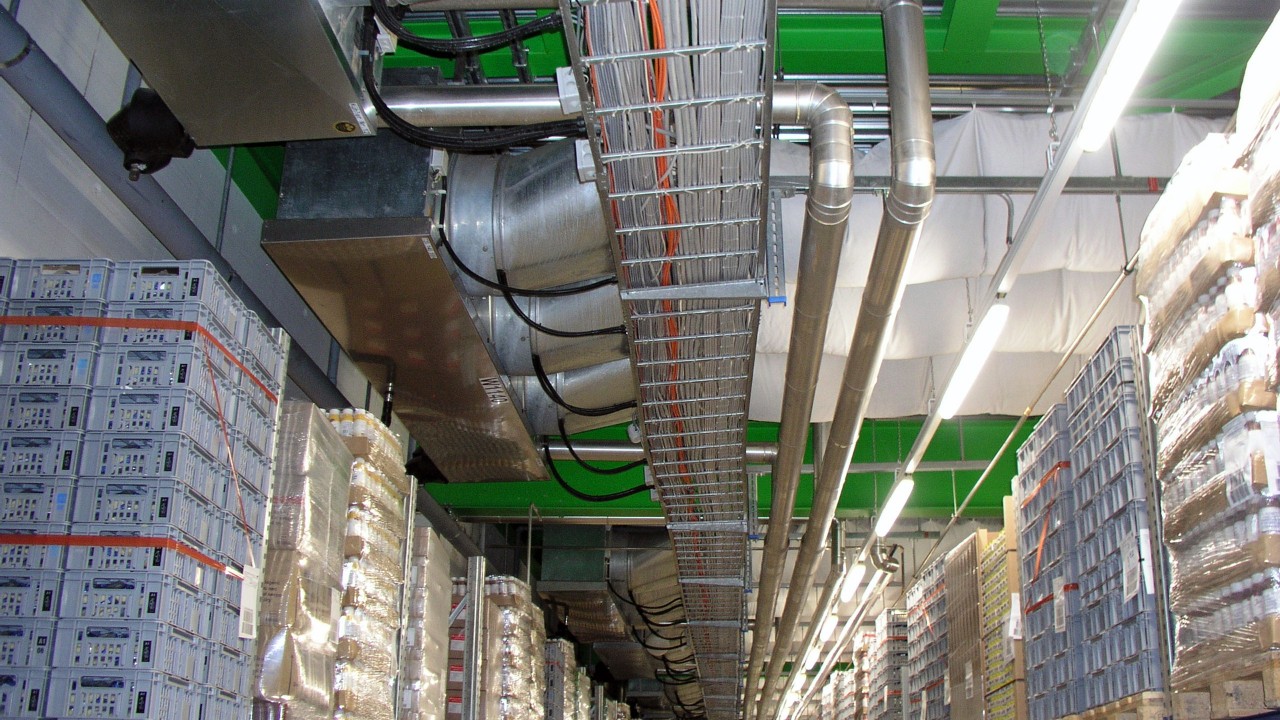

改修工事は倉庫を稼働させたまま実施する予定だったため、Matthias Künzli氏は事前計画の段階で完璧な段取りを行いました。彼は部下のArber Gashiとともにあらゆるタイプのクーラーを分解し、ebm‑papstのファンを取り付けました。「冷却装置をすぐに使えるようにすることが重要でした。また、この工事のポイントは新しいファンを既存の天井クーラーに取り付けるために必要なブラケットを判断し、事前に作っておきました。」とKünzli氏は言います。

2023年の初めに取り掛かりました。9台のクーラーにはそれぞれ、ショートノズル用ガードグリル付きAxiEco軸流ファンを3台ずつ装備しました。その他に27台があり、それぞれ3台のHyBlade軸流ファンを搭載しています。どちらのモデルも、エネルギー消費が少ないだけでなく、設置に必要な奥行きが浅く、低騒音レベルも低く、優れた効率性を実現しています。設置直後の測定では、クーラー1台あたりの消費電流が8アンペアから1アンペアに減少しています。「現在、セットポイントポテンショメーター(ボリュームスイッチ)を使って、50%の電力でファンを運転しています。」とKünzli氏は言います。

「夏場に最大必要電力が判明し各冷却装置の改装工事が完了したら、PLCから個別に制御することができるようになります。」

80%を超える省エネ効果

スムーズに改修が実施できたことに加え、Matthias Künzli氏は数値化された改修結果に特に満足しています。「ebm‑papstは約50%の省エネを約束してくれました。実際、ほとんどのファンは 80%以上の省エネを実現しています。ファン効率のおかげで、50%の省エネ(さらに+最大30%の省エネ)に成功し、ファンの電力を大幅に削減することができました。」

しかし、Künzli氏を感激させたのは数字だけではありません。「新しいファンはほとんど音がしません。実際に動いているのかどうか、目で確認しなければならないくらいです。」と笑顔で語ります。「物流センターには、勤務時間中にBGMやアナウンスを流すスピーカーシステムがあるのですが、これでようやくよく聞こえるようになりました。これは従業員にとっても朗報です。改修後は、彼らにとっても快適な環境になっています。」とKünzli氏は付け加えます。「以前は、冷却された空気をフレキシブルダクトでホール内に分配していました。時間がかかるし、隙間風も発生します。しかし、今では従業員はほとんどそれを感じなくなりました。エリアによっては、フレキシブルダクトを完全に撤去することを検討するかもしれません。」

“ebm‑papstは約50%の省エネを約束してくれました。実際、ほとんどのファンは 80%以上の省エネを実現しています。”

MATTHIAS KÜNZLI氏:EMMI社オートメーション スペシャリスト

2023年3月までに、4階建ての物流センターの2つのフロアに新しいファンが設置されました。地下室には21台のクーラーがあり、さらに78台のファンを設置する予定です。

「再び気温が下がらないと作業が難しいので、交換作業は2024年の冬になります。」と、Matthias Künzli氏はすでに楽しみにしています。「2024年春にプロジェクト全体が完了すると、合計206台の新しいファンが稼動し、現在の計算によれば、年間約55万kWhの電力が節約されることになります。」これは約200MTCO2e(2億トンCO2)に相当します。

※省エネ効果は、既存設備、環境により異なります。